L'innovazione guida il futuro: innovazioni e trasformazioni nei processi di produzione di ceramiche industriali in allumina

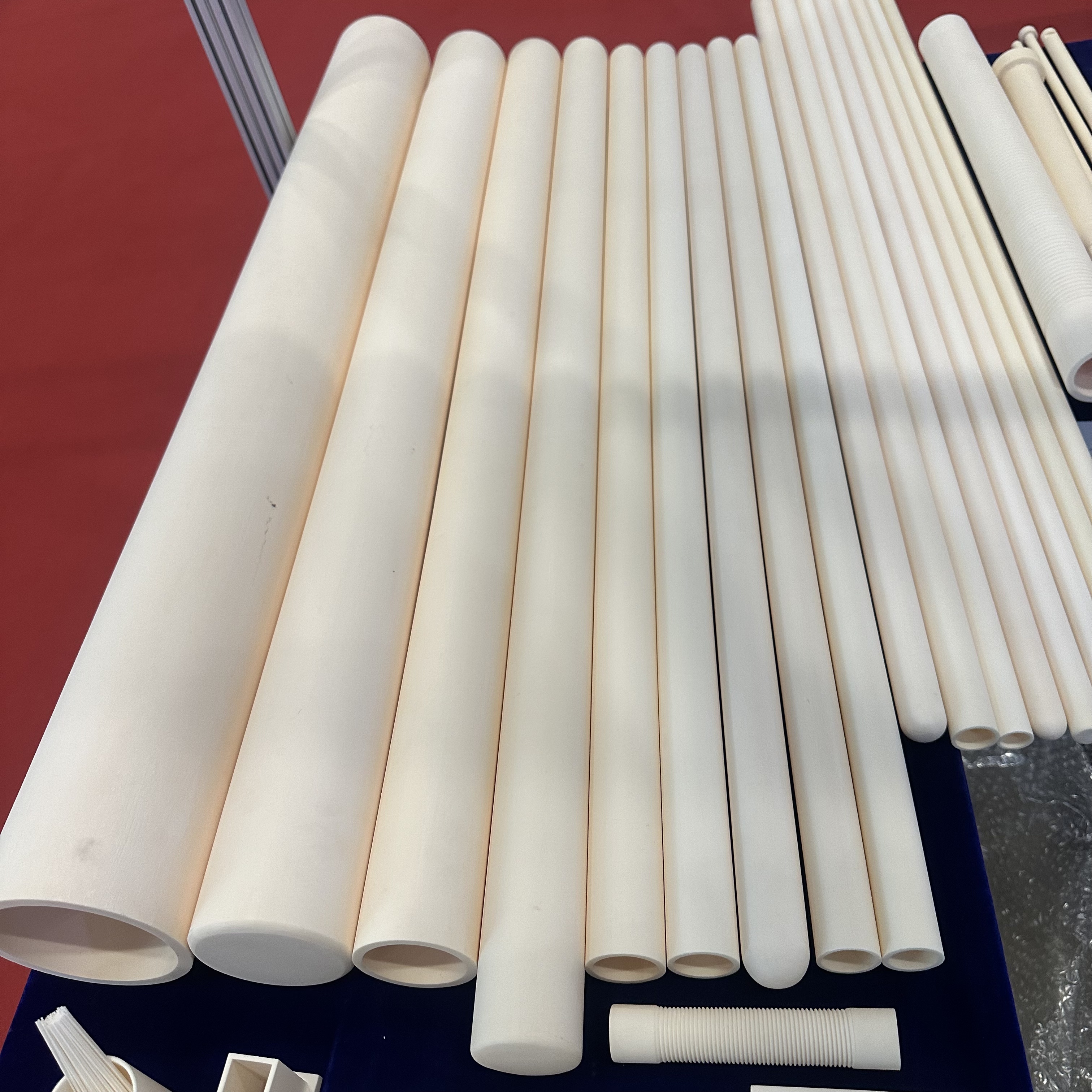

Le ceramiche industriali, in particolare quelle di allumina, sono diventate i campioni nascosti nel campo della produzione di fascia alta grazie alla loro eccellente durezza, resistenza all'usura e alle alte temperature. Negli ultimi anni, con l'innovazione nella scienza dei materiali e nelle tecnologie di lavorazione, le applicazioni delle ceramiche industriali di allumina in miniere, semiconduttori, nuove energie e altri settori sono state costantemente ampliate, spingendo il settore verso l'intelligenza artificiale e la sostenibilità ambientale.

Ⅰ. Innovazione dei materiali: dal singolo al composito, migliorando le prestazioni in modo completo

1. Tecnologia nanocristallina e composita

Attraverso processi di sinterizzazione nanocristallina, sulla superficie della ceramica di allumina si forma una densa struttura microcristallina, che raggiunge una resistenza all'usura 266 volte superiore a quella dei normali rivestimenti in acciaio. Questo prolunga la durata utile dei sistemi di trasporto per l'industria mineraria di oltre 10 volte. Inoltre, lo sviluppo di materiali compositi è diventato una tendenza. Ad esempio:

L'allumina rinforzata con fibra di carbonio/zirconia presenta una resistenza alla flessione di 800 MPa, adatta ai componenti dei motori aeronautici.

La ceramica di allumina composita di grafene ha una conduttività termica aumentata a 200 W/m·K e viene utilizzata nei moduli di dissipazione del calore per le stazioni base 5G.

2. Elevata purezza e trasparenza

L'allumina ad alta purezza (purezza ≥ 99,99%) evita la contaminazione da ioni metallici nelle apparecchiature di incisione dei semiconduttori, con un contenuto di ferro nei wafer controllato al di sotto di 5 ppm. Le ceramiche di allumina trasparente hanno una trasmittanza luminosa superiore all'80% e vengono utilizzate nelle lampade al sodio ad alta pressione e nelle finestre ottiche satellitari, con una trasmittanza nella banda infrarossa dell'85%.

II. Innovazione di processo: la sinterizzazione a bassa temperatura e la stampa 3D guidano la rivoluzione dell'efficienza

1. Tecnologia di sinterizzazione a bassa temperatura

La sinterizzazione tradizionale richiede temperature elevate, superiori a 1.800 °C, mentre nuovi processi come la schiumatura e la pressatura a secco riducono la temperatura a 1.400-1.600 °C, riducendo il consumo energetico del 40%. Allo stesso tempo, la densità raggiunge oltre il 99% e le proprietà dielettriche risultano significativamente migliorate. La tecnologia di sinterizzazione a microonde riduce ulteriormente le emissioni di carbonio del 30%, rispettando gli standard di produzione ecosostenibili.

2. Stampa 3D ed elaborazione intelligente

La tecnologia di stampa 3D consente la produzione di precisione di componenti ceramici dalla struttura complessa (come le pale di turbine aerospaziali) con una precisione di ±0,1 mm, riducendo il ciclo di consegna del 40%. Gli algoritmi di intelligenza artificiale combinati con macchine per incisione di precisione a cinque assi (cinque assi) ottimizzano i percorsi di lavorazione, migliorando l'efficienza del 40%. Il rilevamento dei difetti consente l'identificazione a livello di micron tramite TC a raggi X e intelligenza artificiale, aumentando il tasso di resa dal 70% al 95%.

III. Espansione delle applicazioni: dai denti industriali alle apparecchiature di fascia alta

1. Affidabilità in ambienti estremi

La ceramica di allumina riduce l'impatto delle particelle grazie a un design ad ampia curvatura nei sistemi di trasporto minerari, prolungando la durata dei gomiti da 3 mesi a 3 anni. Nei motori a razzo, le sue piastrelle isolanti possono resistere a temperature elevate di 1.600 °C, con un peso pari a solo 1/3 di quello dei metalli.

2. Campi medici e delle nuove energie

I giunti artificiali in ceramica di allumina di terza generazione con raffinazione del grano a 2-3 μm presentano un tasso di frammentazione ridotto allo 0,1% e una durata utile superiore a 20 anni. Nelle celle a combustibile a idrogeno, la resistenza all'infragilimento da idrogeno dei rivestimenti ceramici riduce il tasso di perdite delle condotte del 99%.

IV. Produzione ecologica e futuro dell'industria

1. Percorsi di sviluppo sostenibile

Le aziende ottengono la separazione dei substrati ceramici e metallici attraverso la progettazione del riciclaggio, con un tasso di recupero dei metalli del 95%. I processi di essiccazione all'aria e le tecnologie di riutilizzo dei rifiuti riducono il consumo di energia del 10% e l'utilizzo dei rifiuti solidi supera il 70%.

2. Prospettive di mercato

Il mercato della ceramica di allumina in Cina ha raggiunto i 18,5 miliardi di yuan nel 2024 e si prevede che supererà i 30 miliardi di yuan entro il 2030. La crescita della domanda nei settori del packaging dei semiconduttori e biomedico raggiungerà rispettivamente il 12% e il 9,3%.

Conclusione

L'innovazione della ceramica industriale in allumina rappresenta non solo una vittoria nella scienza dei materiali, ma anche la profonda integrazione di processi produttivi e tecnologie intelligenti. Con un costo delle attrezzature nazionali (come gli utensili diamantati) ridotto del 60% e innovazioni collaborative nella filiera industriale globale, l'industria ceramica cinese sta passando da un approccio "seguire" a un approccio "guidare", fornendo un supporto concreto per la produzione di alta gamma.