Separatore ceramico: il guardiano della sicurezza delle batterie allo stato solido

1. Perché è necessario un separatore ceramico?

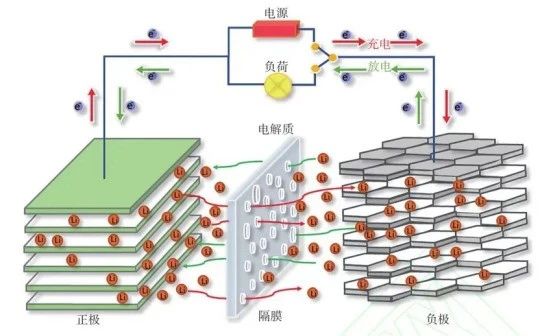

I tradizionali separatori per batterie liquide (come PE/PP) tendono a fondersi e restringersi ad alte temperature, causando cortocircuiti tra gli elettrodi positivo e negativo. Ad esempio, gli elettroliti liquidi utilizzati nelle batterie al litio tradizionali presentano rischi di infiammabilità e perdite.

Sebbene le batterie allo stato solido utilizzino elettroliti allo stato solido, presentano comunque un'elevata impedenza interfacciale e il rischio di penetrazione dei dendriti di litio. Al contrario, l'introduzione dei separatori ceramici risolve questi problemi grazie alle seguenti caratteristiche:

(1)Resistenza alle alte temperature: i materiali ceramici (come l'allumina e la boemite) hanno generalmente un punto di fusione superiore a 1.500 °C e possono sopportare temperature superiori a 300 °C senza guasti, garantendo che la batteria rimanga sicura e stabile in ambienti estremi.

(2)Resistenza alla perforazione: le particelle di ceramica hanno un'elevata durezza (la boemite ha una durezza Mohs pari a 3,5), che può impedire efficacemente la perforazione dei dendriti di litio.

(3)Stabilità chimica: compatibile con gli elettroliti allo stato solido, evita reazioni collaterali e prolunga notevolmente la durata della batteria.

(4)Composito funzionale: alcuni materiali ceramici (come il LATP) presentano anche conduttività ionica, che può ottimizzare l'impedenza interfacciale. Queste caratteristiche rendono i separatori ceramici un componente fondamentale indispensabile per le batterie allo stato solido.

2. Tipi di materiali e processi strutturali dei separatori ceramici

(1) Tipi di materiali:

Ceramica di allumina, ceramica composita, nanoceramica.

(2) Strutture:

Separatori ceramici rivestiti: uno strato ceramico con uno spessore di 500 nm - 4 μm è rivestito sulla superficie delle membrane a base di poliolefina (PE/PP), migliorando la resistenza al calore (resistenza alla temperatura > 200°C).

Separatori ceramici compositi: le particelle ceramiche vengono mescolate con elettroliti polimerici per formare una rete di conduzione ionica tridimensionale.

Elettroliti allo stato solido interamente ceramici: le ceramiche di tipo NASICON (come LLZO) o di tipo granato (come LLTO) vengono utilizzate direttamente come separatori, eliminando completamente gli elettroliti liquidi.

(3) Processi:

Processo di rivestimento: il rivestimento mediante rulli rotocalco microincisi o il rivestimento per estrusione a fessura vengono utilizzati per ottenere una copertura uniforme monofacciale/bifacciale dello strato ceramico. Ad esempio, lo spessore del rivestimento in boemite può essere controllato con precisione a 1-2 μm, bilanciando sicurezza e densità energetica.

Tecnologia di sinterizzazione: la sinterizzazione ad alta temperatura (800-1200°C) viene utilizzata per legare saldamente le particelle di ceramica alla membrana di base, formando uno strato denso.

Regolazione dell'interfaccia: tra lo strato ceramico e l'elettrodo vengono introdotti film SEI artificiali o conduttori di ioni veloci (come LiTFSI) per ridurre l'impedenza interfacciale.