Confronto su larga scala delle prestazioni di substrati ceramici realizzati con materiali diversi

Nel campo del packaging elettronico, i substrati ceramici, con le loro eccellenti proprietà elettriche, termiche e meccaniche, sono diventati materiali chiave che supportano il funzionamento stabile dei dispositivi elettronici. I substrati ceramici realizzati con materiali diversi presentano ciascuno caratteristiche prestazionali uniche e svolgono un ruolo importante in vari scenari applicativi. Oggi, diamo un'occhiata approfondita a diversi tipi comuni di substrati ceramici e confrontiamo le loro differenze prestazionali.

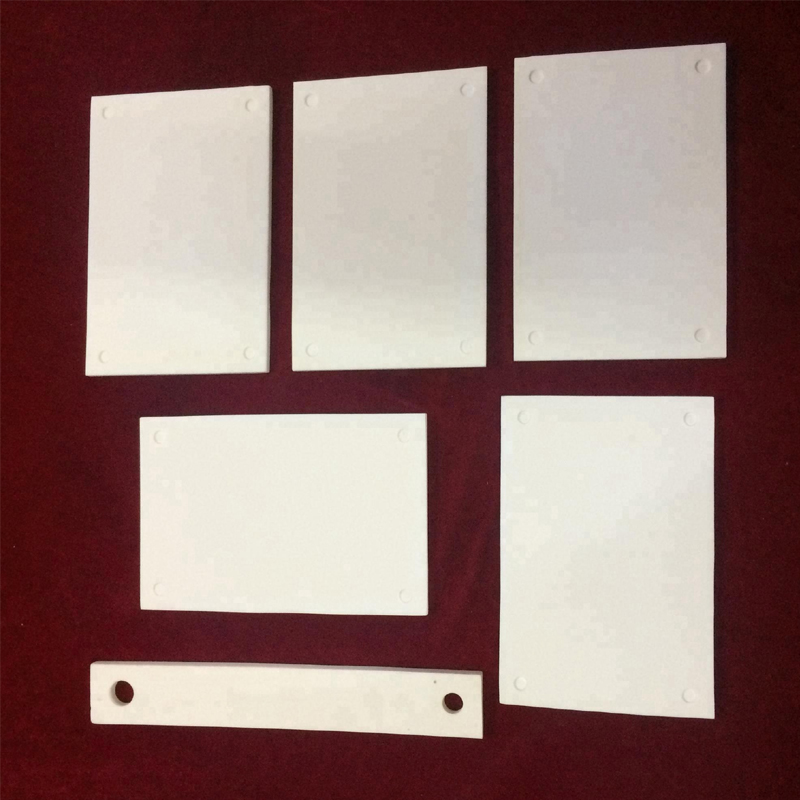

Substrato ceramico di allumina (Al₂O₃)

Il substrato ceramico di allumina è uno dei substrati ceramici più ampiamente utilizzati al momento. In base ai diversi contenuti di ossido di alluminio, quelli comunemente visti sono 96%substrato ceramico di alluminae substrati ceramici al 99% di allumina.

Il 96%substrato ceramico di alluminaha elevata durezza, resistenza e resistenza all'usura. Ha un costo relativamente basso e buone prestazioni di lavorazione e può essere lavorato tramite taglio, foratura e altri metodi. Nelle applicazioni con bassa temperatura e bassa intensità di campo elettrico, la sua costante dielettrica e la perdita dielettrica funzionano in modo eccellente e le prestazioni di trasmissione del segnale sono buone. Tuttavia, la sua purezza è relativamente inferiore a quella del substrato di ossido di alluminio al 99% e anche la sua costante dielettrica e la perdita dielettrica sono leggermente superiori. È soggetto a fratture fragili in un ambiente ad alta temperatura.

Il 99%substrato ceramico di alluminaha una purezza chimica, densità e durezza più elevate, eccellenti proprietà elettriche, una costante dielettrica relativamente elevata e una bassa perdita dielettrica. Ha un'eccellente stabilità alle alte temperature e può resistere a temperature fino a 1700℃. Ha anche un'elevata resistenza meccanica e una forte resistenza alla corrosione. Inoltre, può essere preparato in un relativamente sottilesubstrato ceramico di allumina, che è vantaggioso per la preparazione di dispositivi microelettronici. Tuttavia, il suo costo è relativamente alto e anche la difficoltà di elaborazione è maggiore.

2. Campi di applicazione

Il substrato ceramico al 96% di allumina è comunemente utilizzato nei settori dei componenti elettronici a bassa potenza, sensori, condensatori, relè in miniatura, componenti a microonde, ecc. In questi scenari in cui il costo è un fattore sensibile e i requisiti di prestazione sono relativamente meno rigorosi, può dare pieno gioco ai suoi vantaggi. Il substrato ceramico al 99% di allumina è più adatto per i settori dei LED ad alta potenza, circuiti integrati ad alta tensione, sensori ad alta temperatura, componenti elettronici ad alta frequenza, ecc., soddisfacendo i severi requisiti di questi settori per la stabilità ad alta temperatura, le proprietà elettriche e la resistenza meccanica dei materiali.

Substrato ceramico in zirconio (ZrO₂).

1. Caratteristiche delle prestazioni

Il substrato ceramico in zirconia è caratterizzato da elevata resistenza e elevata durezza. La sua durezza può solitamente raggiungere oltre HRA90, e persino HRA95, che è più di 10 volte quella dell'acciaio. La sua resistenza può raggiungere 900 MPa a temperatura ambiente e mantenere comunque un livello relativamente alto ad alte temperature. Ha una buona resistenza all'usura e un'elevata planarità superficiale.

La ceramica di zirconia ha una forte inerzia chimica e un'eccellente resistenza alla corrosione. Non viene facilmente erosa da sostanze chimiche come acidi e alcali e può funzionare stabilmente per lungo tempo in ambienti difficili. Anche le sue prestazioni di isolamento sono eccezionali, rendendola adatta per materiali isolanti ad alta tensione. Inoltre, la ceramica di zirconia ha un punto di fusione estremamente elevato e una stabilità alle alte temperature e può essere utilizzata per lungo tempo in ambienti ad alta temperatura.

2. Campi di applicazione

È ampiamente utilizzato in settori quali la produzione di fascia alta, l'elettronica, l'aerospaziale, i dispositivi medici e l'ingegneria chimica. Nel campo dell'elettronica, può essere utilizzato per produrre sensori, condensatori, ecc. Nel campo dei dispositivi medici, grazie alla sua buona biocompatibilità, può essere utilizzato per realizzare impianti come articolazioni artificiali.

Substrato ceramico in carburo di silicio (SiC)

1. Caratteristiche delle prestazioni

Il substrato ceramico in carburo di silicio ha una durezza estremamente elevata, che è 5 volte superiore a quella dell'acciaio e 3 volte superiore a quella dell'alluminio. Ha anche un'elevata resistenza e la sua resistenza alla trazione può raggiungere più di 400 MPa. Il carburo di silicio ha una buona resistenza alle alte temperature, con un alto punto di fusione e può resistere a shock termici ad alta temperatura. In genere, la sua temperatura di servizio varia da 1200℃ a 1600℃.

Ha una forte resistenza all'ossidazione e può resistere alla corrosione da ossidazione ad alta temperatura e può essere utilizzato stabilmente nell'aria. Il carburo di silicio ha una buona resistenza all'usura, elevata durezza e un piccolo coefficiente di attrito. Allo stesso tempo, ha un'eccellente conduttività termica, che è da 2 a 3 volte quella dei metalli, consentendo un'efficace dissipazione del calore e ha anche una buona stabilità chimica.

2. Campi di applicazione

I substrati ceramici realizzati con materiali diversi hanno i loro vantaggi e svantaggi in termini di prestazioni. Nelle applicazioni pratiche, è necessario considerare in modo completo fattori quali conduttività termica, isolamento, resistenza meccanica, costo e difficoltà di lavorazione in base a requisiti specifici e selezionare il materiale più adatto per il substrato ceramico. Con il continuo sviluppo della tecnologia elettronica, anche i requisiti per le prestazioni dei substrati ceramici sono in costante aumento. In futuro, i substrati ceramici di vari materiali continueranno a innovare in termini di ottimizzazione delle prestazioni e controllo dei costi.