Selezione della purezza appropriata dell'allumina per applicazioni specifiche ad alta temperatura

Nel settore industriale ad alta temperatura, l'allumina (Al₂O₃) è diventata uno dei materiali chiave grazie alla sua eccellente resistenza alle alte temperature, stabilità chimica e resistenza meccanica. Tuttavia, i requisiti peralluminaLa purezza varia significativamente a seconda dello scenario applicativo. Come selezionare la purezza dell'allumina appropriata in base alle specifiche esigenze di alte temperature? Questo articolo analizzerà la logica scientifica alla base di questa selezione tecnica, combinando dati di settore e approfondimenti di esperti.

Classificazione della purezza dell'allumina e delle sue prestazioni ad alta temperatura

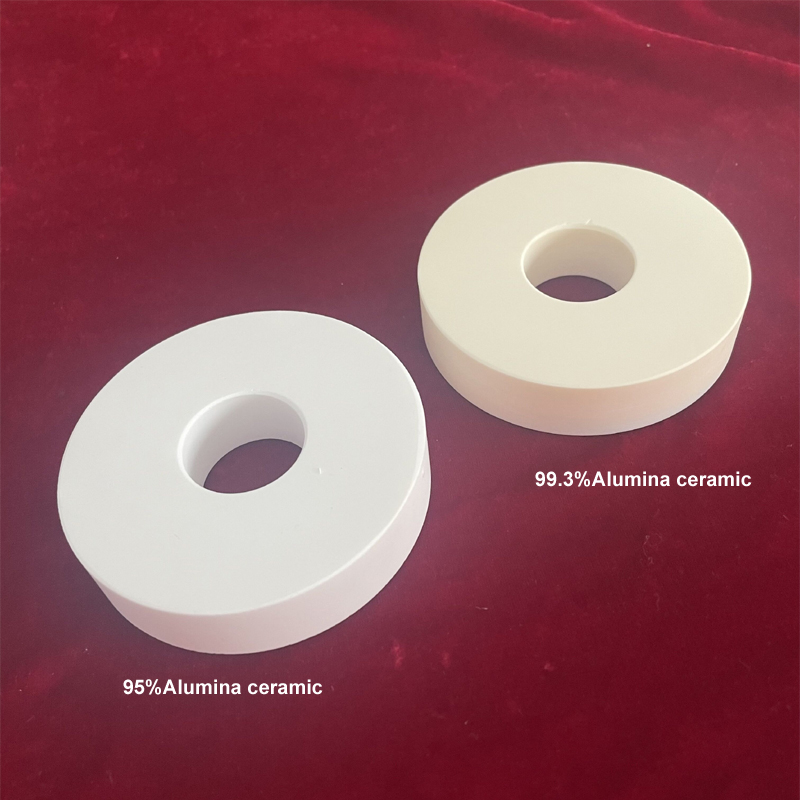

La purezza dell'allumina è solitamente divisa in tre gradi:

1.Allumina di grado industriale (purezza 85%-95%): adatta a scenari economici come materiali refrattari e substrati ceramici. Tuttavia, a causa dell'elevato contenuto di impurità, può verificarsi degradazione strutturale a temperature elevate prolungate.

2Allumina ad elevata purezza (purezza 99%-99,5%): utilizzata nei rivestimenti dei forni ad alta temperatura, nei supporti dei catalizzatori, ecc. La riduzione delle impurità può migliorare significativamente la resistenza allo scorrimento e alla corrosione.

3.Allumina di grado di purezza ultra elevata (≥99,9%): progettata specificamente per settori all'avanguardia come semiconduttori e cristalli laser, può mantenere una struttura cristallina stabile a temperature estreme (>1600°C).

Secondo una ricerca pubblicata sulla rivista "Advanced Ceramic Materials", per ogni aumento dello 0,5% della purezza, la resistenza alla flessione dell'allumina a 1400°C può aumentare dell'8%-12%, ma i costi di produzione potrebbero raddoppiare.

Logica di corrispondenza per scenari applicativi ad alta temperatura

Materiali refrattari e industria metallurgica

I rivestimenti dei forni industriali utilizzano in genere allumina con una purezza del 92-95%, poiché il suo rapporto costo-efficacia soddisfa i requisiti di condizioni di esercizio inferiori a 1200 °C. Tuttavia, in ambienti fortemente alcalini (come i forni per la fusione del vetro), è necessario raggiungere una purezza del 99% per resistere alla corrosione chimica.

Caso di studio: un'azienda siderurgica ha aumentato la purezza dell'allumina nei materiali delle pistole a spruzzo degli altoforni dal 90% al 99%, prolungandone la durata utile di tre volte.

Settore Elettronica ed Energetico

I substrati ceramici in nitruro di allumina (utilizzati nei moduli IGBT) richiedono allumina con una purezza superiore al 99,9% come strato isolante per garantire una perdita dielettrica inferiore a 0,001 ad alte temperature e frequenze. Il nuovo sistema di azionamento elettrico in carburo di silicio di Tesla impiega questo tipo di materiale.

- Rivestimenti ad alta temperatura per l'industria aerospaziale

Nei rivestimenti a barriera termica (TBC) per le pale delle turbine dei motori aeronautici, viene utilizzata allumina pura al 99,5% come strato legante. Può resistere all'azione corrosiva di gas a 1600 °C, evitando al contempo l'infragilimento da trasformazione di fase causato dalle impurità.

Nucleo di selezione: bilanciamento tra prestazioni e costi

La selezione della purezza dell'allumina deve tenere conto di tre fattori chiave: temperatura, ambiente chimico e carico meccanico, ha osservato un esperto dell'American Society for Materials. Per esempio:

Gradiente di temperatura: in scenari con drastiche fluttuazioni di temperatura (come gli ugelli dei motori dei razzi), la velocità di propagazione delle microfratture dell'allumina ad altissima purezza è inferiore del 60% rispetto a quella dei gradi ordinari.

Sensibilità alle impurità: il contenuto di ioni di sodio nei rivestimenti dei separatori delle batterie agli ioni di litio deve essere mantenuto al di sotto di 10 ppm; in caso contrario, si innesca la decomposizione dell'elettrolita.

Vale la pena notare che alcune aziende ottimizzano i costi attraverso la progettazione a gradiente di purezza, ovvero utilizzando materiali ad elevata purezza solo nelle aree ad alta temperatura, adottando allumina di qualità industriale per altri componenti. Secondo le stime del settore, questa strategia può ridurre i costi complessivi dei materiali del 25-40%.

Tendenza del mercato: aumento della domanda di allumina ad alta purezza

Secondo un rapporto di Global Market Insights, il mercato globale dell'allumina ad alta purezza ha raggiunto i 4,5 miliardi di dollari nel 2023, con un tasso di crescita annuo composto (CAGR) dell'8,3%. I fattori trainanti includono:

Espansione della produzione di semiconduttori di terza generazione (GaN, SiC);

Domanda di componenti ceramici resistenti alla corrosione negli elettrolizzatori di energia a idrogeno;

Le nuove normative UE impongono una riduzione del 30% delle emissioni dei forni industriali entro il 2025, costringendo le aziende ad aggiornare i materiali resistenti alle alte temperature.

Essendo il più grande produttore di allumina al mondo, la Cina ha raggiunto la localizzazione di prodotti con una purezza del 99,99%.

Conclusione

La selezione della purezza dell'allumina rappresenta un preciso equilibrio tecnico-economico. Con l'avanzare delle industrie ad alta temperatura verso condizioni operative più impegnative, l'adattabilità tra purezza del materiale e scenari applicativi diventerà un indicatore chiave della competitività aziendale. In futuro, l'utilizzo dell'intelligenza artificiale per simulare e prevedere la durata dei materiali, nonché lo sviluppo di soluzioni di purezza personalizzate, potrebbero rivelarsi direzioni rivoluzionarie per il settore.