Comprensione della resistenza agli shock termici dei crogioli di allumina

In un forno di crescita del silicio monocristallino semiconduttore, la temperatura aumenta dalla temperatura ambiente a oltre 1.600 °C in un istante; in un'officina di fusione dei metalli, il metallo fuso bollente viene rapidamente versato in crogioli, che possono quindi essere posizionati in un ambiente di raffreddamento: tali drastici cambiamenti di temperatura sono come ripetuti test di tempra termica, che pongono gravi sfide alresistenza agli shock termicidei materiali che li sostengono. In questa silenziosa battaglia tra caldo e freddo,crogioli di allumina (Al₂O₃)sono emersi come guerrieri dal volto freddo che salvaguardano il funzionamento stabile dei processi ad alta temperatura, grazie alla loro eccezionaleresistenza agli shock termici.

Codice del nucleo: bassa espansione, elevata conduttività termica, elevata resistenza

ILresistenza agli shock termiciDicrogioli di alluminaderiva dalle proprietà fisiche uniche dei crogioli di allumina. In primo luogo, l'allumina ha un basso coefficiente di dilatazione termica (circa 8×10⁻⁶/℃), che riduce al minimo l'espansione/contrazione durante drastiche variazioni di temperatura e riduce le tensioni interne causate dalle fluttuazioni di volume. In secondo luogo, la sua buona conduttività termica (circa 25 W/m·K) consente una distribuzione rapida e uniforme del calore, prevenendo la concentrazione di tensioni dovute a gradienti di temperatura locali.

Raffinamento del processo: ottimizzazione della purezza e della microstruttura

Oltre alle proprietà intrinseche del materiale, i progressi nei moderni processi di produzione hanno migliorato significativamente laresistenza agli shock termicilimite dicrogioli di alluminaL'utilizzo di materie prime ad elevata purezza (come l'allumina con purezza superiore al 99%) ha ridotto drasticamente la presenza di fasi di impurità a basso punto di fusione, che spesso costituiscono punti deboli e fonti di cricche ad alte temperature. Tecnologie di sinterizzazione avanzate (come la sinterizzazione a caldo e la pressatura isostatica) consentono la formazione di una microstruttura con grani fini, uniformemente distribuiti e con una densità estremamente elevata. Questa struttura densa e uniforme non solo resiste a sollecitazioni termiche più elevate, ma ostacola efficacemente anche i percorsi di innesco e propagazione delle cricche, aumentando la densità di sinterizzazione.resistenza agli shock termici" capacità a nuovi livelli.

Fondamenta industriali: dal laboratorio alla linea di produzione

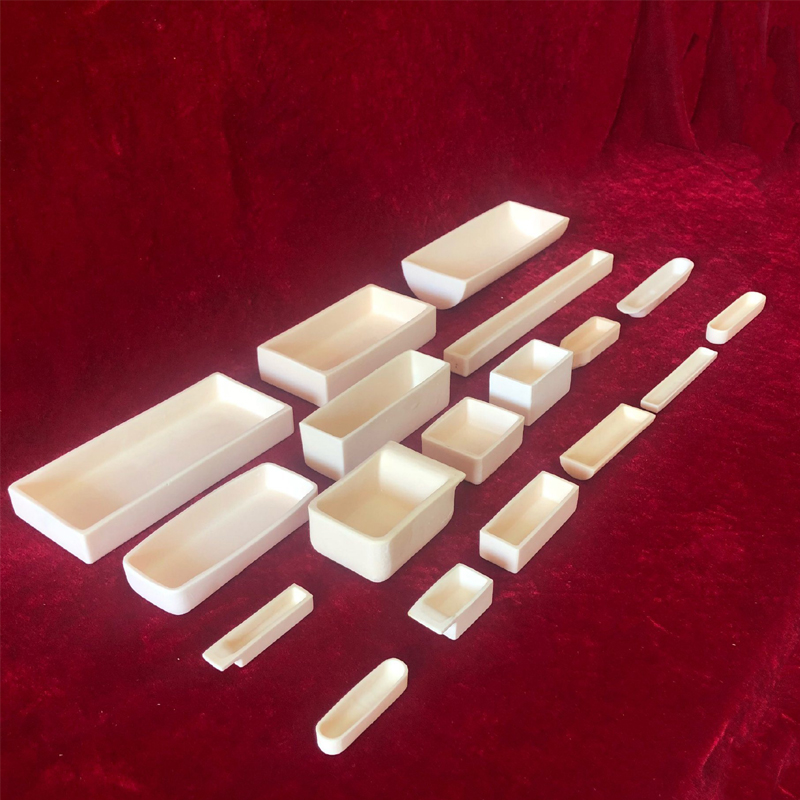

L'eccezionaleresistenza agli shock termicifacrogioli di alluminaUn materiale di consumo essenziale e insostituibile in ambienti termici estremi. Nell'industria dei semiconduttori, supportano la crescita di monocristalli come il silicio e l'arseniuro di gallio, dove ripetuti cicli di riscaldamento e raffreddamento nei forni mettono a dura prova i crogioli. Anche la fusione di metalli e leghe speciali (come titanio, zirconio e metalli del gruppo del platino) si basa su di essi, poiché l'elevata temperatura dei metalli fusi e i successivi processi di raffreddamento richiedono crogioli con una resistenza (estremamente elevata) agli shock termici. Nei campi della ricerca sui nuovi materiali e dell'analisi chimica ad alta temperatura,crogioli di alluminasono i contenitori di prima scelta per le reazioni ad alta temperatura e la fusione dei campioni nei laboratori, e la loro affidabilità influenza direttamente l'accuratezza e la ripetibilità dei risultati sperimentali.

Durante la crescita del silicio monocristallino, il gradiente di temperatura nel forno è estremamente ampio e le velocità di riscaldamento e raffreddamento sono rigorosamente regolate, ha affermato il direttore tecnico di un'azienda leader nazionale di materiali semiconduttori.Crogioli di alluminacon elevata purezza e alta densità, grazie alla loro eccellenteresistenza agli shock termici, sono fondamentali per garantire la stabilità del processo di crescita dei cristalli e ridurre la contaminazione dei costosi materiali in silicio e i danni al corpo del forno causati dalla rottura del crogiolo. Ciò influisce direttamente sulla nostra efficienza produttiva e sul controllo dei costi.

Poiché i settori manifatturieri di fascia alta e le tecnologie all'avanguardia si affidano sempre più a processi ad alta temperatura, anche i requisiti prestazionali dei materiali portanti sono aumentati significativamente. Grazie alla sua eccezionale resistenza agli shock termici,crogioli di alluminaSono diventati un elemento indispensabile nelle moderne industrie ad alta temperatura. In futuro, grazie alla continua ottimizzazione delle formulazioni dei materiali (ad esempio, l'introduzione di additivi specifici), alla regolazione nanometrica delle microstrutture e all'applicazione di processi di produzione più precisi,resistenza agli shock termiciDicrogioli di alluminaSi prevede che raggiungerà nuove scoperte. Ciò fornirà una base più solida e affidabile per l'umanità, consentendole di esplorare la preparazione dei materiali e l'innovazione di processo in ambienti più estremi e a temperature più elevate.